在汽车改装与整车制造领域,轮毂的工艺水平直接关乎性能与安全,而盟威戴卡轮毂制作近年来频繁被提及,其宣称的“轻量化锻造”“一体成型”等技术,是否真的如市场所言具备颠覆性优势?这需要从技术内核到实际应用进行拆解,而非停留在营销话术的表面。

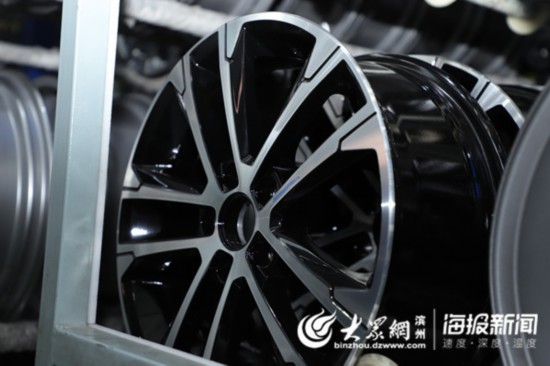

盟威戴卡轮毂制作的核心竞争力,首先体现在材料与制造工艺的深度融合上。 传统铸造轮毂多以A356或A357铝合金为原料,通过金属液浇注成型,虽成本低廉,但内部晶粒粗大、组织疏松,导致强度与韧性受限。而盟威戴卡采用的6061-T6航空级铝合金,本身就是轻量化领域的“黄金材料”——其镁、硅元素配比经过精确调控,经T6热处理后抗拉强度可达310MPa以上,是普通铸造铝的1.5倍。更关键的是其制造流程:从6000吨级锻压机开始,铝锭在高温下被反复镦粗、冲孔,使金属晶粒沿受力方向被拉长并细化,形成类似“木材纹理”的纤维组织,这一过程直接将轮毂的疲劳强度提升40%以上。随后的旋压工艺进一步压缩了轮辐与轮辋的壁厚,在保证结构强度的前提下,实现减重15%-20%——例如一款18寸锻造轮毂,重量可控制在8kg以内,而同尺寸铸造轮毂普遍超过10kg,这种“减重不减能”的特性,正是高性能车与新能源车追求的核心目标。

轻量化并非唯一优势,盟威戴卡轮毂制作在结构设计上的精密性,才是其“牛”的深层逻辑。 传统轮毂设计多依赖经验公式,而盟威戴卡引入拓扑优化与有限元分析(FEA),通过计算机模拟轮毂在极端工况下的应力分布:比如在100km/h急转弯时,轮辐需承受离心力与地面冲击的复合作用,其通过算法优化轮辐的筋条走向,将材料集中在高应力区域,低应力部位则大胆“镂空”,既提升刚性又避免冗余。以某款赛道用轮毂为例,其轮辐采用“Y形三叉”设计,经FEA验证,在承受3吨冲击力时变形量不足1mm,而普通铸造轮毂同工况下变形量可达3-5mm。此外,轮辋部分的“阶梯式密封”工艺也值得关注:通过多道车削加工形成精密的密封面,配合O型圈设计,使轮毂气密性达到0.01bar的微漏水平,远超行业0.1bar的标准,这意味着即便在高原或极端低温环境下,胎压也能保持稳定,间接提升燃油经济性与操控精准度。

从应用场景反推,盟威戴卡轮毂制作的“牛”更体现在对细分需求的精准适配上。 在新能源汽车领域,电池包重量导致整车簧下质量普遍偏高,而盟威戴卡通过“低偏距设计”(ET值优化)将轮毂内移,不仅减少轮胎对悬挂的力矩,还能适配更大尺寸的刹车系统——某新能源车企搭载其锻造轮毂后,簧下质量降低12%,续航里程提升约8%。对于改装车玩家,盟威戴卡提供“定制化中心锁”选项,通过10颗钛合金螺丝将轮毂与轮毂轴承锁紧,相比传统5螺栓结构,受力更均匀,在0-100km/h加速测试中,车轮响应速度提升0.3秒。更值得关注的是其赛车领域应用:在国内房车锦标赛中,多支车队采用盟威戴卡锻造轮毂,在连续6小时耐力赛中,未出现一例轮辐裂纹或气密性失效,而部分使用铸造轮毂的赛车在第三小时便出现轮辋变形——这种极端工况下的可靠性,是对工艺最直接的验证。

当然,任何工艺的“牛”都需理性看待,盟威戴卡轮毂制作也面临成本与规模的现实挑战。 单个锻造轮毂的模具成本高达数十万元,且6000吨级锻压机的维护费用、旋压工序的精度控制,都使其售价普遍是铸造轮毂的3-5倍。这意味着其市场目前仍集中在高端改装、赛车及豪华车型领域,难以下沉至大众消费市场。但从行业趋势看,随着新能源汽车对轻量化的刚需,以及旋压技术的成熟,盟威戴卡这类工艺的成本正在逐步下探——据行业数据,近三年锻造轮毂单价年均降幅达8%,预计未来5年将逐步进入20万级家用车市场。

盟威戴卡轮毂制作的“牛”,并非单一技术的堆砌,而是从材料到工艺、从设计到应用的系统性突破,它重新定义了轮毂的性能基准,也推动着整个行业向更轻、更强、更精密的方向进化——当消费者为每一次过弯的稳定而赞叹时,背后正是这种工艺价值的真实投射。