工业控制领域的痛点,往往藏在每一个细微的延迟里、每一次兼容性的妥协中、每一笔超预期的运维成本下。当产线需要多设备协同时,协议不统一导致的“数据孤岛”让效率大打折扣;当高精度加工成为常态,传统控制卡微秒级的响应误差足以让良品率断崖式下跌;当柔性生产成为趋势,固定架构的控制卡却难以快速适配新工艺需求——这些烦恼,正在消耗着制造业升级的耐心。而盟立控制卡MXI的出现,或许正是破解这些困局的关键钥匙。

工业控制的“三重门”:被忽视的效率隐形杀手

在深入探讨解决方案前,必须先厘清工业控制的核心痛点。第一重门是“兼容性壁垒”。现代工厂的设备往往来自不同供应商,PLC、伺服驱动器、视觉传感器等设备通信协议各异,传统控制卡常因协议支持有限,需要通过网关或中转站进行数据转换,这不仅增加了系统复杂度,更在数据传输中引入了延迟和丢包风险。某汽车零部件厂商曾透露,因多品牌机器人控制协议不兼容,产线调整时需额外投入2周时间进行调试,日均损失超百万元。

第二重门是“实时性短板”。在半导体封装、激光切割等高精尖领域,控制指令的响应速度直接决定产品合格率。传统控制卡多依赖集中式CPU处理,当任务量增加时,线程调度会导致控制周期波动,甚至出现“控制抖动”。某电子厂工程师举例,其贴片机因控制卡实时性不足,在0.1mm级的元件贴装中,不良率长期稳定在3%以上,而行业领先水平已能控制在0.5%以内。

第三重门是“扩展性桎梏”。随着小批量、多批次生产模式普及,产线需要频繁调整设备布局和工艺参数。传统控制卡多采用固定I/O端口和固化程序,每次升级都需要硬件改造和软件重写,不仅周期长,更让企业陷入“买设备时便宜,改设备时昂贵”的恶性循环。

盟立控制卡MXI:用“柔性架构”重构控制逻辑

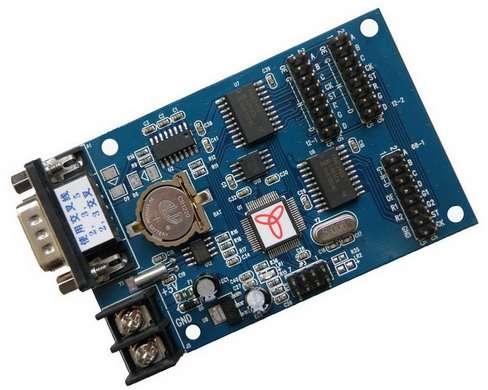

面对这些痛点,盟立控制卡MXI并非简单的参数堆砌,而是从底层逻辑出发,以“柔性控制”理念为核心,重新定义工业控制的标准。其核心价值体现在三个维度的突破:

在兼容性上,MXI采用“协议无关型”设计内核,通过内置的多协议解析引擎,支持EtherCAT、Modbus TCP/IP、CANopen、Profinet等主流工业协议的并行处理与无缝切换。这意味着企业无需担心新旧设备协议冲突,不同品牌、不同年代的设备可通过MXI实现“即插即用”,某新能源电池厂引入MXI后,产线设备集成周期从4周缩短至10天,协议转换环节的故障率下降80%。

实时性方面,MXI搭载的“硬件加速+边缘计算”双核架构,将关键控制逻辑下沉至FPGA硬件层,实现微秒级(μs)指令响应。其独创的“动态任务调度算法”,可根据负载情况实时分配计算资源,确保在高频次、多任务场景下仍能保持稳定控制周期。在3C行业精密组装产线中,MXI控制的机械臂重复定位精度达±0.005mm,较传统方案提升3倍,助力良品率突破99.2%。

扩展性上,MXI的模块化设计堪称“工业乐高”——用户可根据需求选择I/O模块、运动控制模块、视觉处理模块等功能单元,支持热插拔和在线升级。更关键的是,其开放的软件生态允许企业通过标准化API二次开发,快速适配新工艺。某食品机械企业利用MXI的模块化特性,在3天内完成了灌装、封箱、码垛三道工序的控制逻辑重构,新品上市周期提前半月。

从“单点控制”到“全域智能”:MXI赋能的场景革命

技术的价值,最终要落地于场景。MXI控制卡的应用,正在推动工业控制从“单点精准”向“全域智能”跨越。

在新能源汽车领域,电池Pack产线涉及电芯检测、模组组装、pack合封等30余道工序,各工序对控制精度和协同效率要求极高。某头部电池厂商采用MXI控制卡后,通过多轴同步控制技术,实现电芯搬运机械臂与激光焊接机的微米级协同,生产节拍提升40%,同时通过内置的AI视觉检测模块,实时识别电芯极耳缺陷,不良率从0.8%降至0.2%。

在物流自动化场景,MXI控制的AGV调度系统展现出强大的动态路径规划能力。当传统AGV遇到突发障碍时需等待或绕行,MXI则通过多传感器数据融合(激光雷达+视觉+UWB),在0.5秒内生成最优避障路径,确保多车协同运行时的零碰撞。某电商仓库引入该系统后,分拣效率从5000件/小时提升至8000件/小时,场地利用率提高35%。

即便是传统的离散制造业,MXI也能带来惊喜。某工程机械企业通过MXI的“数字孪生接口”,将控制数据实时映射至虚拟产线,工程师可在虚拟环境中调试加工程序,再将参数下发至物理设备,试错成本降低90%。这种“虚实结合”的控制模式,让小批量、定制化生产成为可能,订单响应速度提升60%。

趋势与挑战:MXI如何定义工业控制的“新基建”?

随着工业4.0的深入,工业控制正朝着“泛在连接、智能决策、绿色低碳”的方向演进。MXI控制卡的设计理念,恰好与这些趋势高度契合。在泛在连接层面,MXI支持5G+TSN(时间敏感网络)技术,实现控制指令与生产数据的高可靠传输,为远程运维和分布式制造奠定基础;在智能决策层面,其内置的机器学习框架可对设备运行数据进行深度分析,实现预测性维护,某汽车零部件厂通过MXI的故障预警功能,设备停机时间减少50%;在绿色低碳方面,MXI的动态能耗管理算法,可根据生产负载自动调节设备功耗,助力单位产值能耗下降15%。

当然,任何技术的普及都面临挑战。MXI的高集成度和复杂功能,对工程师的技能提出了更高要求;其模块化架构虽然提升了扩展性,但也需要企业建立更规范的管理流程。但正如工业控制领域的迭代规律——真正的突破,从来不是对现有技术的修修补补,而是对底层逻辑的重构。盟立控制卡MXI的价值,正在于它用“柔性”打破了“刚性”的束缚,用“智能”取代了“经验”的局限,让工业控制从“被动响应”走向“主动进化”。

对于仍在为工业控制烦恼的企业而言,选择MXI或许不仅是一次设备升级,更是一场思维方式的革新——当控制卡不再只是执行指令的“工具”,而是连接设备、数据、工艺的“神经中枢”,制造业才能真正释放柔性生产的潜力,在不确定的市场中找到确定性的增长路径。