兼职五轴加工,五轴加工中心五轴到底指哪几个轴?

在机械加工领域,当“五轴”这个词被提起时,许多人会立刻联想到高精尖、复杂的航空航天零件。然而,对于希望提升技能、承接更高价值订单的兼职技术人员或小型加工坊而言,五轴加工并非遥不可及的神话。要真正驾驭它,我们必须回归那个最根本的问题:五轴加工中心的“五轴”,究竟是指哪五个轴?这个问题看似基础,其答案却直接关乎五轴加工的精髓与价值所在。

首先,我们必须明确,五轴加工是在我们熟知的三轴加工基础上发展而来的。那三个基础轴,即X轴、Y轴和Z轴,构成了三维直角坐标系,它们是线性轴,负责控制刀具在空间中的前后、左右和上下移动。在传统的三轴加工中心上,通过这三个轴的联动,我们可以完成绝大部分平面、沟槽和型腔的铣削加工。然而,当遇到具有复杂曲面、斜面或倒扣结构的零件时,仅靠这三个线性轴就显得力不从心了。刀具的姿态是固定的,为了加工到不同角度的表面,我们必须通过多次翻转、重新装夹工件来完成,这不仅极大地降低了效率,更会因为重复定位误差而严重影响零件的最终精度。

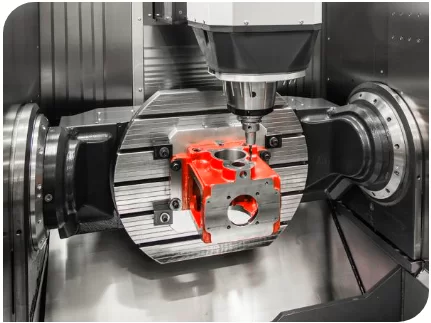

五轴加工的革命性突破,正是在于它额外增加了两个旋转轴。这两个旋转轴,才是“五轴”概念的灵魂所在。它们通常由A、B、C三个字母中的两个来表示,分别代表绕着X、Y、Z三个线性轴旋转的轴。具体来说,A轴是绕X轴旋转的轴,B轴是绕Y轴旋转的轴,而C轴则是绕Z轴旋转的轴。 不同的机床制造商,其五轴机床的结构布局会有所不同,这两个旋转轴可以工作台(承载工件)上,也可以在主轴(承载刀具)上,或者两者各有一个。常见的结构形式包括:双转台、一转台一摆头、双摆头等。例如,在一个典型的双转台结构中,工作台除了可以进行X、Y方向的平移外,还集成了一个可以绕X轴旋转的A轴,以及一个在A轴之上、可以绕Z轴旋转的C轴。这样,工件就具备了两个自由度的旋转能力,而刀具则保持三轴线性运动,共同构成了五轴联动。

理解了这五个轴的物理定义后,更关键的是要理解它们如何协同工作,这便引出了五轴加工中一个至关重要的概念:3+2定位加工与连续五轴加工的区别。3+2定位,也称为五轴定位加工。在这种模式下,机床在执行切削指令前,会先利用两个旋转轴将工件倾斜并固定到一个特定的角度,然后锁定这两个旋转轴,仅使用X、Y、Z三个线性轴进行三轴方式的铣削。这好比我们拍照时,先将相机调整到一个刁钻的角度,然后保持不动按下快门。3+2定位的优势在于编程相对简单,可以使用更短、刚性更好的刀具来加工深腔或侧壁,有效避免了刀具干涉,提升了加工效率和表面质量。对于那些虽然结构复杂但加工面相对集中的零件,3+2是一种极具性价比的解决方案。

而连续五轴加工,则是五轴技术的更高境界。在这种模式下,五个轴(X、Y、Z、A、B/C)可以在CNC系统的控制下同时、连续、协调地运动。刀具在切削过程中,其姿态可以随着零件轮廓的变化而实时调整,始终保持着最佳的切削角度。这就像一位技艺高超的雕刻家,手持刻刀,沿着一件艺术品的复杂曲面流畅地游走,刀刃与曲面的接触角度始终恰到好处。连续五轴加工是制造叶轮、涡轮叶片、螺旋桨、复杂模具等具有自由曲面零件的唯一可行方法。它能够实现极高的表面光洁度和形位公差精度,并且往往可以在一次装夹中完成零件的全部加工,彻底消除了多次装夹带来的误差累积。

对于涉足兼职五轴加工的技术人员来说,认识到这两种模式的差异至关重要。这不仅是技术层面的区分,更直接关系到项目报价、设备选型和技能学习的侧重点。3+2定位加工的技术门槛相对较低,许多主流的CAM软件都支持便捷的定位加工策略,对于拥有三轴加工经验的操作员来说,上手会更快。而连续五轴加工则对编程人员、操作员乃至机床本身都提出了更高的要求。编程需要深入理解刀轴矢量控制、驱动点设定和碰撞干涉检查等高级概念;操作员需要具备丰富的经验来应对加工中可能出现的各种动态问题;机床则必须拥有高精度的转台、强大的控制系统和优异的动态响应性能。因此,对于兼职从业者,从3+2定位加工入手,逐步积累经验和资本,再向连续五轴加工领域探索,是一条更为稳健和现实的成长路径。

最终,五轴加工中心的五个轴,并不仅仅是机械结构的简单叠加。它们代表了一种全新的制造哲学:从“让工件适应刀具”转变为“让刀具主动适应工件”。X、Y、Z轴构建了加工的“空间”,而A、B/C轴则赋予了加工在这个空间中“自由”的能力。掌握这五个轴的内在逻辑与应用技巧,意味着你不再是一个简单的代码执行者,而是一个能够解决复杂几何难题、创造高附加值产品的工艺专家。在高端制造业竞争日益激烈的今天,对五轴加工技术的深刻理解,正是区分普通技工与顶尖人才的关键标尺,它为那些勇于挑战的从业者打开了一扇通往更高技术境界和更广阔市场的大门。