采购开发供应商,找工厂和流程这些步骤该咋办?

现代企业的竞争,早已超越了单一产品或市场的博弈,升华为供应链体系之间的深度较量。其中,采购开发供应商的能力,不再是采购部门的单一职能,而是决定企业成本控制、产品质量、交付效率乃至创新潜力的战略核心。它绝非简单的“找工厂、下订单”,而是一套集战略规划、精准寻源、深度评估与持续管理于一体的复杂系统工程。一个错误的供应商选择,可能导致质量灾难、交付延误,甚至拖垮整个企业;反之,一个优秀的战略供应商伙伴,则能成为企业最坚实的外部增长引擎。因此,掌握一套科学、严谨的采购开发供应商流程,是每一家志在长远的企业必须修炼的内功。

开启供应商开发之旅的第一步,往往不是大海捞针,而是绘制一张精准的“寻宝图”。这张图的核心,是明确自身的需求与期望,构建一个清晰的供应商画像。这远不止是一份技术规格书或物料清单。你需要深入思考:理想中的合作伙伴,其企业规模应是何种体量?是反应敏捷的中小型工厂,还是体系完备的大型集团?其技术能力处于行业什么水平,是具备跟随模仿能力,还是拥有自主创新实力?其质量管理体系是否通过了ISO9001、IATF16949等权威认证,且体系运行是否有效而非仅一纸证书?地理位置与物流条件如何,是否能满足你对交货周期的严苛要求?更为重要的是,企业文化与价值观是否与你方契合?一个只看重短期利益的工厂,很难与你共同应对市场波动和技术革新。将这些维度进行量化与加权,形成一套内部的供应商评估与选择标准雏形,才能让后续的寻源工作有的放矢,避免在海量信息中迷失方向。

有了清晰的画像,下一步就是拓宽渠道,主动出击。传统的外贸采购找工厂渠道多依赖于B2B平台,如阿里巴巴国际站、中国制造网等。这些平台信息量大,但如同未经筛选的矿砂,需要耗费大量精力去伪存真。一个经验丰富的采购专家,会构建一个立体的、多层次的寻源网络。行业展会是无可替代的高效渠道,它能让你在短时间内集中接触大量潜在供应商,并通过面对面交流建立初步信任。更重要的是,你可以直观地观察其展台设计、人员素质,感受其企业气场。行业协会与商会是另一个信息富矿,这里汇聚了产业链上下游的优质企业,通过协会推荐往往能找到信誉良好、实力扎实的隐形冠军。此外,口碑推荐,尤其是来自非竞争领域同行或设备、原料供应商的推荐,往往具有极高的含金量。对于一些高精尖领域,甚至可以聘请专业的采购咨询公司或利用海关数据等工具进行逆向寻源。多管齐下,才能确保你接触到的候选池既有广度又有深度。

当收集到一批潜在供应商名单后,工作便进入了关键的筛选与评估阶段。这绝非简单地比较报价,而是一场穿透表象、直击内核的深度“背景调查”。首先,进行书面资料的审查,包括营业执照、资质证书、审计报告、客户案例等,初步判断其合法合规性与经营状况。随后,通过电话或视频会议进行沟通,重点考察其技术团队的专业度、对产品的理解程度以及沟通效率。在这一阶段,设计一份专业的《供应商调查问卷》至关重要,它应涵盖公司概况、生产能力、设备清单、质量控制流程、主要客户结构等核心模块。回收问卷后,结合初步沟通的印象,依据前期设定的供应商评估与选择标准进行打分,筛选出3-5家最具潜力的候选者,进入下一轮——工厂实地考察。

工厂实地考察核心要点在于“眼见为实”与“洞察细节”。这是一次对供应商全方位的“体检”,必须带着批判性的眼光和系统的 checklist。走进厂区,第一感受是现场管理水平。一个推行5S或6S管理、车间整洁有序、物料摆放清晰的工厂,往往意味着其拥有良好的管理基础和员工素养。反之,如果现场混乱不堪,安全隐患丛生,那么其承诺的质量和交期就要大打折扣。其次,要深入生产线,观察其工艺流程是否合理,设备维护状况如何,自动化水平处在哪个层次。可以随机与产线工人交谈,询问他们对操作规程的熟悉程度,这能反映出培训体系的有效性。质量控制的环节更是考察的重中之重,不仅要看其检测设备是否先进,更要关注质检人员的数量与权限、检验标准是否清晰、不合格品处理流程是否闭环。一个真正重视质量的工厂,其质检部门拥有“一票否决权”。此外,仓库管理同样能暴露问题,原材料、半成品、成品是否分区标识清晰,先进先出(FIFO)原则是否得到执行,这些都直接影响产品可追溯性和交付准确性。最后,与高层的面谈,则侧重于了解其经营理念、未来发展规划以及对合作的真实期望。一次成功的实地考察,应该能让你对这家工厂的“体质”与“品行”形成一个立体而深刻的判断。

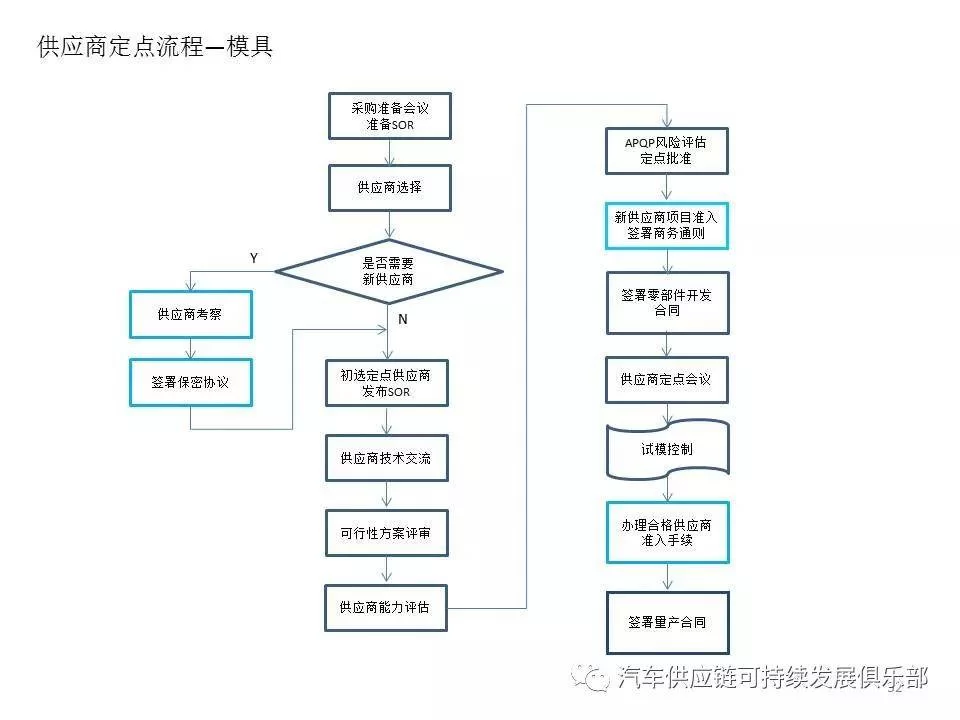

考察结束,决策便提上日程。此时,应将所有信息汇总,形成一份全面的供应商评估报告,包含商务条款、技术能力、质量体系、生产能力、配合意愿等多个维度的量化评分与质性描述。在此基础上,进行商务谈判,但谈判的核心绝非一味压价。一个健康的供应链,追求的是总拥有成本(TCO)最优,而非单纯的采购单价最低。谈判内容应涵盖价格、付款方式、交付周期、质量保证协议、保密协议、模具开发与管理、售后服务等所有合作细节。选定最终供应商后,进入小批量试产阶段。这是对合作双方“磨合”的最后一次检验,通过试产,可以验证工厂的实际生产效率、工艺稳定性以及应对问题的能力。只有试产顺利通过,产品经检验完全合格,才能正式签订长期合同,将其纳入合格供应商名录,完成整个开发流程。然而,开发并非终点,而是长期管理的起点。定期的绩效回顾、持续的改进项目、深度的技术交流,才能将一个普通的供应商,真正培育成与企业共生共荣的战略伙伴。这才是采购开发供应商流程的终极价值所在。